SCHMIERFETTE

Schmierfette – für extreme Leistungsanforderungen

Tribologie ist die Wissenschaft, Reibung und Verschleiß durch gezielte Schmierstrategien zu minimieren – und damit der Schlüssel zu höherer Effizienz und längerer Lebensdauer von Maschinen und Anlagen. Die Hochleistungsschmierfette von Völkel sind speziell für den Einsatz unter extremen Betriebsbedingungen konzipiert und erfüllen höchste Anforderungen an Performance, Stabilität und Schutz.

Unsere Schmierfette basieren auf sorgfältig ausgewählten synthetischen und mineralischen Grundölen sowie deren Mischungen. In Kombination mit abgestimmten Konsistenzgebern, hochwertigen Verdickern und leistungsstarken Additiven entstehen – durch aufwendige Produktionsverfahren – Spezialschmierfette verschiedenster NLGI-Klassen, die in nahezu allen Industrieanwendungen zum Einsatz kommen. Ob im Hochtemperaturbereich, unter hohen Lasten oder in empfindlichen Umgebungen – unsere Produkte helfen Betreibern und Konstrukteuren, den Verschleiß signifikant zu reduzieren, Ausfälle zu vermeiden und die Betriebssicherheit nachhaltig zu steigern.

Bereits in der Entwicklungsphase einer Anlage werden Völkel Schmierfette als konstruktives Funktionselement mitgedacht. Als erfahrener Spezialschmierstoffhersteller entwickeln wir unsere Produkte passgenau – abgestimmt auf die jeweilige Lagerbauart und die konkreten Einsatzbedingungen. Unser Anspruch: maximale Leistung bei minimalem Verschleiß. Dafür entwickeln wir Schmierlösungen, die weit über den Standard hinausgehen – präzise, zuverlässig und wirtschaftlich.

Die Lösung für jedes Problem – Das vollständige Sortiment an Schmierstoffen

Unsere Produktpalette von Spezialschmierfetten umfasst vollsynthetische Perfluorpolyetherfette (PFPE / Inert Fette), Polyharnstofffette, Di-Harnstofffette, Polyglycolfette sowie spezielle vollsynthetische und mineralische Lithiumseifenfette / Lithium-Komplexfette, Calcium-Sulfonat-Komplexfette sowie spezielle Calciumseifenfette. Wir bieten unseren Kunden das für sie ideale Lösungskonzept mit der Zielsetzung, eine maximale Lebensdauer der Bauteile und eine absolut zuverlässige Prozesssicherheit zu erreichen.

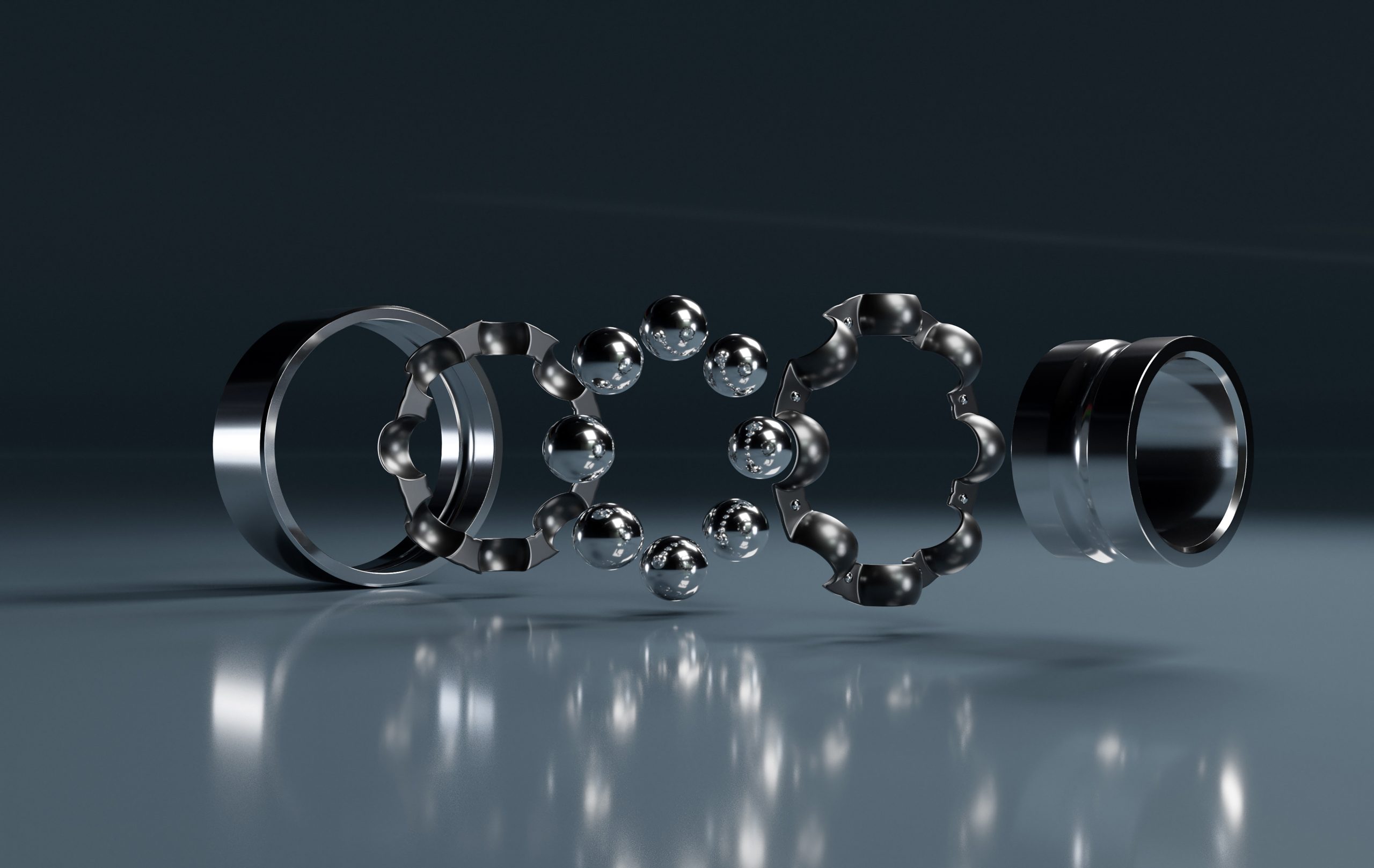

Wälzlager – das wichtigste Maschinenelement

Wälzlager, Gleitlager, Gelenklager oder lineare Führungen sind hinsichtlich ihrer Art, Dimensionierung und Einsatzbedingung genauso individuell wie unsere Schmierstoffe. Sie gehören zu den wichtigsten Maschinenelementen. Ob Kugel- oder Rollenlager, Radial- oder Axiallager - die Last- und Bewegungsübertragung erfolgt immer über Wälzkörper, die zwischen Laufringen oder Laufscheiben angeordnet sind. Für eine präzise Funktion der Bauteile müssen die metallischen Oberflächen zwingend auf Abstand gehalten werden. Die zuverlässige Trennung der beiden Reibpartner, also der Wälzkörper und Laufbahnoberfläche durch ein geeignetes Schmierfett, ist Voraussetzung für einen verschleißarmen oder sogar verschleißfreien Betrieb.

Fettschmierung

Beim Einsatz von Wälzlagerungen wird zu ca. 90 % eine Fettschmierung angewandt. Bei normalen Betriebs- und Umgebungsverhältnissen ist es oft eine Lebensdauerschmierung (for-life-Schmierung). Bei extremen Beanspruchungen, zum Beispiel durch Drehzahl, Temperatur oder Druck, ist eine Nachschmierung in angemessenen Zeitintervallen einzuplanen.

Aufgaben der Schmierung

Die Hauptaufgabe der Schmierung von Lagern liegt darin, eine Berührung der Roll- und Gleitflächen zu verhindern oder zu mindern. Dadurch werden Reibung und Verschleiß niedrig gehalten. Spezialschmierstoffe verlängern die Lebensdauer der Bauteile und erhöhen die Prozesssicherheit. Die richtigen Schmierfette verringern den Geräuschpegel, lassen Lager schneller laufen, senken Energiekosten und lassen sie auch extremen Einflüssen standhalten. Der Schmierfilm benötigt für eine effektive Trennung der Reibpartner eine hohe Adhäsionskraft auf den Oberflächen, ein optimales Nachfließverhalten sowie eine hohe Stabilität und Verschleißfestigkeit selbst bei sehr hohen oder tiefen Betriebstemperaturen. In Anwendungen mit hohen Lagerdrehzahlen ist ein dynamischer Schmierfilmaufbau erforderlich. Darüber hinaus bieten Schmierstoffe einen zuverlässigen Korrosionsschutz der Bauteile, zum Beispiel mit einer Abdichtung durch einen Fettkragen.

Betriebseinflüsse

Ein tribologisches Lösungskonzept erfordert eine passgenaue Abstimmung der Schmierfette mit den zu schmierenden Maschinenelementen unter Berücksichtigung der individuellen Betriebs- und Umgebungsbedingungen:

Physikalische Einflüsse

Die Schmierung bleibt auch dann noch funktional, wenn Bauteile durch starke Druck- und Stoßbelastungen, hohe Lagerdrehzahlen oder schnelle Gleitgeschwindigkeiten, Fliehkräfte oder durch Vakuumeinfluss zusätzlich physikalisch belastet werden.

Thermische Einflüsse

Unsere Hochtemperaturfette beherrschen erhöhte bis sehr hohe Betriebstemperaturen von +140 °C bis +300 °C. Festschmierstoffhaltige Hochtemperaturpasten bleiben bis +1400 °C thermisch stabil. Unsere Tieftemperaturschmierstoffe sichern auch bei sehr niedrigen Betriebstemperaturen von -40 °C bis -80 °C durch niedrigste Losbrechmomente die störungsfreie und lange Funktion der Bauteile.

Medieneinflüsse

Sehr viele Anwendungen erfordern eine ausgezeichnete Beständigkeit der Schmierfette gegenüber Wasser, Salzwasser, Heißwasser, Wasserdampf sowie leichten Laugen und Säuren, die in der Betriebsumgebung verwendet werden. Beim Einsatz in der chemischen Industrie können dies sogar aggressive Laugen und Säuren, wie zum Beispiel kochende Schwefelsäure sein.

Passende Schmierfette für verschiedene Umgebungsbedingungen

In sensiblen Fertigungsprozessen, wie zum Beispiel in Reinräumen, in der Luft- und Raumfahrt, der Erstausrüstung (OEM), Automobilindustrie, Lebensmitteltechnik oder in geräuschsensiblen Umgebungen sind besondere Anforderungen zu erfüllen. In der Lebensmittel- und Pharmaindustrie beispielsweise treten häufig mehrere der aufgezeigten Einflüsse parallel auf. Die Stabilität der Schmierstoffe gegenüber branchenüblichen Reinigungs- und Desinfektionsmitteln ist darüber hinaus unerlässlich. Überall dort, wo bei der Schmierung der Kontakt mit Lebensmitteln oder pharmazeutischen Produkten nicht ausgeschlossen werden kann, sollten unsere nach DIN EN ISO 21469 produzierten und NSF-H1 beziehungsweise InS-H1 zertifizierten Schmierfette eingesetzt werden.

| Merkmal | H1-konforme Schmierstoffe | Nicht-H1 Schmierstoffe |

|---|---|---|

| Einsatzbereich | Lebensmittel-, Pharma-, Verpackung | Allgemeine Industrie |

| Lebensmittelkontakt | Zugelassen (gelegentlich) | Nicht zugelassen |

| Rechtssicherheit | Hoch (NSF H1 / ISO 21469 | Keine Zulassung |

| Risiko bei Kontakt | Gering | Hohes Kontaminationsrisiko |

| Kosten | Höher | Geringer |

Hersteller von Originalausrüstung aus dem Maschinen- und Anlagenbau sowie von unterschiedlichsten anderen Bauteilen etablieren branchenübergreifend H1-Schmierfette für die Erstbefüllung (First-Fill) ihrer Produkte. Von größtem Interesse ist das außergewöhnliche Leistungsniveau sowie die höchsten Qualitätsstandards bei der Rohstoffwahl, der Fertigung, sowie die Überwachung der gesamten Fertigungskette. Unsere H1- Schmierfette gewährleisten höchste Sicherheit für Mensch und Maschine. In Reinräumen oder in der Luft- und Raumfahrt müssen sich die Schmierfette absolut inert verhalten und dabei niedrigste Verdampfungsverluste aufweisen, um Produkte nicht zu kontaminieren.

Zudem müssen sie wasserbeständig sein und einen zuverlässigen Korrosionsschutz bieten. In geräuschsensiblen Bereichen ist ein hoher Reinheitsgrad der chemischen Bestandteile sowie besondere Fertigungsverfahren in der Herstellung der Schmierfette von entscheidender Bedeutung, um einen ruhigen Lagerlauf zu gewährleisten. Dies sind nur einige Beispiele für die Vielzahl individueller Anforderungen und Umgebungsbedingungen, die bei der Auswahl des optimalen Schmierfetts berücksichtigt werden müssen.

Unsere Experten beraten Sie gerne persönlich und finden gemeinsam mit Ihnen die perfekte Lösung für Ihre spezifische Anwendung. Setzen Sie auf unsere Erfahrung und Kompetenz – für maximale Betriebssicherheit und eine dauerhaft leistungsfähige Schmierung!