Tieftemperatur Schmierfette

Sichere Schmierleistungen bei tiefsten Prozesstemperaturen

Tieftemperaturfette von Völkel sichern auch bei sehr niedrigen Betriebstemperaturen von -40 °C bis -80 °C die störungsfreie Funktion der Bauteile. Sie weisen neben einer niedrigen inneren Reibung ein sehr niedriges Start- und Laufmoment bei tiefen Temperaturen auf. Ein dynamisch leichtes Verhalten von Schmierstoffen spielt im modernen Maschinen- und Anlagenbau eine zunehmend wichtige Rolle. Somit eignen sich unsere Spezialfette für die Fettschmierung von Wälz- und Gleitlagern gleichermaßen bei tiefen und hohen Einsatztemperaturen sowie hohen Drehzahlen. Hervorragend geeignet sind sie ebenso bei Lagerungen mit geringen Nachlaufmomenten oder geringem Lagerspiel. Dazu besitzen sie sehr gute Korrosions- und Verschleißschutzeigenschaften und weisen eine hohe Adhäsionskraft an Metall- und Kunststoffoberflächen auf. Ein großer Teil unserer Spezialschmierfette ist für eine mitunter sehr weite Gebrauchstemperaturspanne konzipiert. Sie bleiben bei sehr tiefen, aber auch bei sehr hohen Betriebstemperaturen thermisch und mechanisch absolut stabil.

Wichtige Voraussetzungen für Schmierstoffe bei Schnee oder Frost

Bei tiefen Umgebungstemperaturen ist die Auswahl geeigneter Spezialschmierstoffe besonders bedeutsam. Dabei sind alle Betriebsbereiche der Maschinen und Anlagen genauestens zu berücksichtigen. Gerade in Ländern wie Skandinavien, Alaska oder Nordrussland herrscht oft monatelanger Dauerfrost.

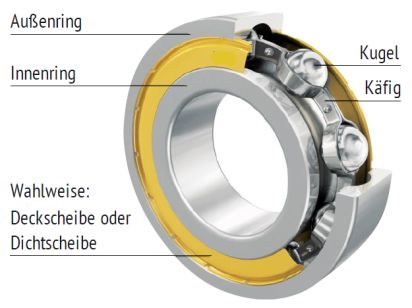

Auch unter solchen klimatisch extremen Betriebsbedingungen müssen Industrieanlagen, Kraftfahrzeuge oder Schienenfahrzeuge störungsfrei funktionieren. Vielen Konstrukteuren sind die Folgen der Betriebseinflüsse durch Niedertemperaturen jedoch nicht bewusst. Gerade Wälzlager gehören zu den komplizierten Bauteilen deren störungsfreie Funktion in einem weiten Temperaturbereich sichergestellt werden muss. Die richtige Schmierstoffwahl trägt maßgeblich dazu bei, dass Maschinenelemente auch in einer sehr weiten Temperaturspanne zuverlässig funktionieren. Die meisten Lager beginnen ab -25 °C lediglich noch durch eine entsprechend hohe Antriebsleistung zu drehen. Der Drehprozess zeigt sich dabei anfänglich eher ruckartig und mit hoher Reibung – dadurch erhöhen sich die Temperaturen der Lager und der Schmierfette. Bis die Lager freigängig drehen, vergehen vielleicht 60 Sekunden. Diese kurze Zeitspanne kann aber bereits zu schweren Lagerschäden führen.

Der Pourpoint und der Stockpunkt beschreiben das Kälteverhalten der Schmierstoffe

Der Pourpoint ist dem früher gebräuchlicheren Stockpunkt zwar sehr ähnlich, beim Pourpoint wird jedoch die tiefste Temperatur angegeben, bei der das Öl gerade noch fließt. Der Stockpunkt gibt die Temperatur an, bei der das Öl bereits stockt. Beide geben aber lediglich eine Indikation für das Kälteverhalten der Schmierstoffe. Der Pourpoint und der Stockpunkt variieren je nach Grundölart. Zur Bestimmung des Stockpunktes wird die niedrigste Temperatur ermittelt, bei der das Öl in einem Testverfahren innerhalb einer bestimmten Zeit durch Stockung nicht mehr durch ein dünnes Röhrchen fließt. Der Stockpunkt hängt von der Viskosität, also der Fließfähigkeit des Öls ab. Bei niedrigen Temperaturen nimmt die Viskosität zu, das Öl wird zähflüssiger. Das Durchflussverhalten im beschriebenen Prüfverfahren gibt jedoch keinen Aufschluss über das Schmierverhalten in einem Wälzlager.

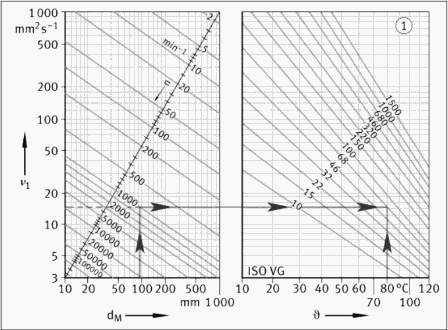

Der Viskositätsindex beschreibt das Viskosität-Temperatur-Verhalten

Das Verhalten eines Grundöls bei niedrigen Temperaturen wird mit dem Viskositätsindex (VI) charakterisiert. Man darf den VI eines Grundöls jedoch nur mit Vorsicht heranziehen, denn er darf keinesfalls der einzige Maßstab für das Schmierverhalten eines Öls bei tiefen Temperaturen sein. Der VI gibt an, wie sich die Viskosität des Öls mit der Temperatur verändert. Ein hoher VI steht für eine geringe Viskositätsänderung über eine weite Temperaturspanne.

Andererseits bedeutet ein niedriger VI, dass sich die Viskosität des Öls über die Temperatur stark ändert. Esteröle, Polyalphaolefine (PAO) und Silikonöle weisen generell einen hohen Viskositätsindex-Wert (VI) auf. Mineralöle haben dagegen oft einen niedrigen VI. Der VI sagt jedoch nichts über die tatsächliche Viskosität des Grundöls bei niedrigen Temperaturen aus.

Die Folgen einer zu hohen Grundölviskosität bei der Schmierung von Wälzlagern

Es gibt kein allgemeingültiges Verfahren, mit dem man das Tieftemperaturverhalten eines Schmierfettes in einem Lager bestimmen könnte. Daher ist ein Prüflauf unter vergleichbaren Temperaturbedingungen sinnvoll, der Hinweise über das Verhalten gibt. Üblicherweise stehen Anwender keine adäquaten Prüfvorrichtungen für Schmierfette zur Verfügung. Aber einige Richtlinien gibt es durchaus. Ganz allgemein ist eine zu hohe Grundölviskosität des Schmierfilms nicht ratsam

Ungefähr 80 % aller Lager werden mit Fett geschmiert. Schmierfette bestehen zumeist aus drei Komponenten – dem Grundöl (ca. 80 – 90 %) und einem Dickungsmittel. Daneben werden etwa korrosions-, verschleiß- und verschweißhemmende Additive (zum Beispiel EP-Hochdruckzusätze) zugegeben. Eine zuverlässige Schmierung ist nur sichergestellt, wenn der Schmierstoff hundertprozentig auf den Laufbahnen verbleibt. Ein Grundöl mit hoher Viskosität kann bei niedrigen Temperaturen möglicherweise nicht aus dem „Gerüst“ des Dickungsmittels austreten. Man spricht von einem Schmierfett mit geringer Ölabscheidung. Dann steht im Wälzspalt nur wenig Schmierstoff zur Verfügung und die Gefahr einer Mangelschmierung steigt. Wenn die Additive auf der Laufbahn keine Reaktionsschicht bilden können, stellt das Gleiten der Rollen eine noch größere Gefahr für das Lager dar.

In den letzten Jahren haben führende Lagerhersteller das Auftreten von Mangelschmierung untersucht und sind zu dem Fazit gekommen, dass es für jedes Lager eine optimale Viskosität des Grundöls gibt. Bei einer zu hohen Grundviskosität tritt Mangelschmierung infolge einer Schmierstoffverdrängung im Wälzkontakt auf, wodurch die Reibungsverluste steigen. Bei einer zu geringen Viskosität wird der trennende Schmierfilm so dünn, dass die metallischen Flächen aufeinander laufen, was die Reibung erhöht. In beiden Fällen führt dies zu vermehrtem Verschleiß und im „Worst Case“ zu vorzeitigen Ausfällen.

Wichtige Eigenschaften bei der Wahl geeigneter Tieftemperaturschmierstoffe

Diese Anforderungen erfüllen Syntheseöle wie Perfluorpolyether, Ester, Polyalphaolefin (PAO) oder spezielle Gemische. Die Auswahl eines Schmierfetts sollte in jedem Fall passgenau auf die jeweiligen Bedingungen abgestimmt werden, z.B. der eben beschriebene Aspekt der Grundölviskosität. Bei Wälzlagerfetten kann man das Tieftemperaturverhalten mit einem genormten Verfahren bestimmen, indem man das Reibmoment in einem kleinen Kugellager misst, das vollständig mit Schmierfett gefüllt ist und bei einer bestimmten (niedrigen) Temperatur mit einer Drehzahl von 1 1/min umläuft. Es ist jedoch bekannt, dass der Füllgrad des Lagers großen Einfluss auf das Reibmoment hat. In der Praxis werden nicht allzu viele Lager zu 100 % befüllt. Die Reibung im Lager hängt von den Scherbelastungen beim Umlaufen ab. Diese sind in einem kleinen Kugellager natürlich anders als in einem großen Pendelrollenlager. Daher liefert der beschriebene Test alleine auch keine verlässliche Aussage über das Tieftemperaturverhalten eines Schmierfettes.

Die Bedeutung des Fließdrucks

Mit sinkender Temperatur steigt gewöhnlich der Fließdruck der Fette. Hierdurch wird das dynamische Verhalten, die Förderbarkeit oder Sprühfähigkeit beeinträchtigt. Wälzlager-Schmierfette weisen einen Gebrauchstemperaturbereich auf, bei dem der untere Gebrauchstemperaturwert über den Fließdruck definiert wird. Der Fließdruck für ein Schmierfett ist der erforderliche Druck, um einen Strang des Schmierfettes durch eine definierte Düse zu drücken. Für Wälzlagerfette muss er bei der unteren Gebrauchstemperatur kleiner 1400 mbar sein. Die Bestimmung dieser Temperatur sagt jedoch nur aus, ob das Schmierfett förderbar ist. Eine Aussage über die Schmierleistungen in Wälzlagern bei tiefen Betriebstemperaturen, kann daraus nicht abgeleitet werden.

Zusätzlich für die untere Gebrauchstemperatur eines Schmierfettes wird auch die Bestimmung des Tieftemperatur-Reibungsmoments nach ASTM D 1478 oder IP 186/93 herangezogen. Bei der unteren Gebrauchstemperatur darf das Startdrehmoment nicht größer als 1 000 Nmm und das Laufdrehmoment nicht größer als 100 Nmm sein. In unserem Prüflabor wird zudem das Testverfahren nach KESTERNICH gemäß DIN 51 805 angewandt. Dabei wird eine kleine Düse mit einer Fettprobe gefüllt und auf die Prüftemperatur heruntergekühlt. Daraufhin wird die Düse mit einem Gasdruck beaufschlagt, der langsam in Stufen erhöht wird. Der Druck, bei dem das Fett die Gasströmung freigibt, ist der Fließdruck. Dieser hat einen unmittelbaren Einfluss auf die Angaben der unteren Gebrauchstemperatur. Gemäß DIN 51 825 darf man nur die Temperaturen als untere Gebrauchstemperatur angeben, bei denen nach DIN 51 805 im Verfahren nach KESTERNICH ein Fließdruck von höchstens 1400 mbar gemessen wurde. Es ist sehr gut geeignet, um die unteren Dieses Verfahren ist relativ weit verbreitet, einfach und gut reproduzierbar. Es ist prädestiniert, um die unteren Einsatzgrenzen verschiedener Fette miteinander vergleichbar zu machen.

Tieftemperaturfette mit H1-Zulassung

In der Lebensmittel- und Medizintechnik müssen die Schmierstoffe besonders sicher sein. Wir führen vollsynthetische Tieftemperaturfette mit FDA H1-Zulassung und HALAL- und KOSCHER- Zertifizierung. Unsere Produkte sind in vielzähligen Anwendungen von Tiefkühlkostherstellern, der Lagerung von Vaccinen und in der Erstausrüstung etabliert. Wir sind spezialisiert auf tribologisch sichere H1-Hochleistungsschmierstoffe für Produktionsanlagen, Rührwerke, Abfüllanlagen, Verpackungsmaschinen und vielen weiteren Anwendungen, bei denen der Kontakt zum Produkt möglich ist. So ist eine stets gleichbleibende hohe Qualität der Produkte ohne Kontamination gewährleistet und es kann Sicherheit für den Endkunden garantiert werden.

HEVOLIT CSS 80-12 MF

Syntheseöl (PAO), 80 mm²/s

Calciumspezialseife

Gebrauchstemperatur

-55 °C bis +160 °C

Synthetisches Spezialschmierfett zur Langzeitschmierung von extrem belasteten Wälz- und Gleitlagern. Die MF Festschmierstoff-Technologie bietet eine elektrische Leitfähigkeit und erhöht massiv das Lasttragevermögen. Eigenschaften im Überblick: absolut wasserbeständig, enormes Druckaufnahmevermögen, medienbeständig, elektrisch leitfähig u.v.m.

HEVOLIT CSS 40-12 MF

Syntheseöl (PAO), 40 mm²/s

Calciumspezialseife

Gebrauchstemperatur

-60 °C bis +160 °C

Synthetisches Tieftemperaturfett mit MF- Festschmierstofftechnologie. Entwickelt für die Langzeitschmierung von stark druckbelasteten Wälz- und Gleitlagern, die tiefen Temperaturen oder hohen Lagerdrehzahlen ausgesetzt sind. Das leichtdynamische Verhalten gewährleistet ein äußerst niedriges Losbrechmoment bei tiefsten Gebrauchstemperaturen. Absolut Wasserbeständig und absolut Medienbeständig. Hoher Schutz vor Korrosion und Verschleiß.

HEVOLIT DHS 50-12

Syntheseöl

Di-Harnstoff

Grundölviskosität

bei +40 °C, 47 mm²/s

bei +100 °C, 8 mm²/s

NLGI-Klasse1-2

Gebrauchstemperatur

-50 °C bis +150 °C / +180 °C

Hochleistungsschmierfett mit einer besonderen thermischen und mechanischen Stabilität des Schmierfilms. Besonders niedriges Start- und Laufmoment. Außergewöhnlich hohe Adhäsionskraft auch bei hohen Lagerdrehzahlen. Umfassender Bauteilschutz.

HEVOLIT LI 30-2

Polyalphaolefinöl (PAO)

Lithium-Spezialseife

Grundölviskosität

bei +40 °C, 30 mm²/s

bei +200 °C, 6 mm²/s

NLGI-Klasse2

Gebrauchstemperatur

-50 °C bis +160 °C / +180 °C

Dynamisch leichtes Langzeitschmierfett mit exzellentem Schutz vor Alterung, Oxidation und Korrosion. Herausragendes Start- und Laufmoment bei tiefen Temperaturen. Verbleibt bei hohen Lagerdrehzahlen verlässlich im Reibkontakt.

HEVOLIT LI 25-23

Syntheseölmischung

Lithium-Spezialseife

Grundölviskosität

bei +40 °C, 25 mm²/s

bei +100 °C, 5 mm²/s

NLGI-Klasse2-3

Gebrauchstemperatur

-50 °C bis +150 °C

Dynamisch leichtes Spezialschmierfett mit geräuscharmen Laufverhalten und außergewöhnlicher langer Gebrauchsdauer. Zur Langzeitschmierung von schnelllaufenden Wälzlagern, Gleitlagern, Führungen, Gelenken und anderen hochbelasteten Bauteilen. Hoher Bauteileschutz.

HEVOLIT LI 15-2

Syntheseölmischung

Lithium-Spezialseife

Grundölviskosität

bei +40 °C, 15 mm²/s

bei +100 °C, 4 mm²/s

NLGI-Klasse2

Gebrauchstemperatur

-50 °C bis +130 °C

Reibungsarmes Leichtlaufschmierfett mit langer Gebrauchsdauer. Exzellentes Start- und Laufmoment bei tiefen Betriebstemperaturen. Verbleibt auch bei hohen Lagerdrehzahlen im Reibkontakt. Hoher Bauteileschutz.

HEVOLIT CSS 30-2

Polyalphaolefin (PAO)

Calcium-Spezialseife

Grundölviskosität

bei +40 °C, 30 mm²/s

bei +100 °C, 6 mm²/s

NLGI-Klasse2

Gebrauchstemperatur

-40 °C bis +150 °C / +180 °C

Dynamisch leichtes Langzeitschmierfett mit außerordentlich hoher Traglast und herausragendem Start- und Laufmoment. Umfassende Medienbeständigkeit gegenüber Wasser, Salzwasser, Heißwasser, Wasserdampf, leichte Laugen und Säuren. Hohe thermisch und mechanisch Stabilität.

LUBRIFLUOR® OMS 2-2

Perfluorpolyetheröl (PFPE)

Metallfreie Spezialseife

Grundölviskosität

bei +40 °C, 17 mm²/s

bei +100 °C, 5 mm²/s

NLGI-Klasse2

Gebrauchstemperatur

-80 °C bis +160 °C / +260 °C

Lasttragevermögen

hoch

Drehzahlkennwert

sehr hoch

Dynamisch leichtes Lebensdauerschmierfett. Herausragend bei sehr tiefen oder stark schwankenden Betriebstemperaturen. Optimale Adhäsionskraft bei hohen Lagerdrehzahlen und in dynamisch stark agierenden Bauteilen. Optimiert für die Mikroschmierung. Außerordentlich hohe Traglast des Schmierfilms.

HEVOLIT SBK 30-2

Synthetischer Kohlenwasserstoff, 30 mm²/s

Barium-Komplexseife

Gebrauchstemperatur

-50 °C bis + 150 °C

Temperaturspitze

+ 180°C

Drehzahl-Kennwert

n x dm 1.000.000

Für schnelldrehende Wälz- und Gleitlager mit hohem Lasttragevermögen sowie guter Wasser- und Medienbeständigkeit auch bei tiefen Temperaturen. Hervorragend einsetzbar auch für Zahnflankenbefettungen, z. B. Stellantriebe für Ventile. Das neutrale Verhalten gegenüber Kunststoffen, erlaubt vielfältigen Anwendungen in der Automobilindustrie und dem Maschinenbau

HEVOLIT SKG 140-1

Spezielles Syntheseöl

Esteröl

Aluminium-Komplexseife

EX-Technologie

Gebrauchstemperatur

-55 °C bis +140 °C

Temperaturspitze

+150 °C

Zur Schmierung von Zahnrädern, Lagern, Gelenken und Gleitführungen in hochbelasteten Kleingetrieben, z. B. in Handwerkzeugen und Elektrohandgeräten, verwendet. Ferner ermöglicht die Perfomance, Gleitfächenschmierungen der Materialpaarungen, Stahl-Stahl, Stahl-Aluminium, Aluminium-Aluminium oder auch eine Schmierung von Trapezspindeln.

HEVOLIT CSS 80-12

Syntheseöl (PAO), 80 mm²/s

Calcium-Spezialseife

Gebrauchstemperatur

-55°C bis +160 °C

Drehzahl-Kennwert

n x dm 1.000.000

Neuentwickeltes Langzeitschmierfett, vollsynthetisch, exzellentes Tief- und Hochtemperaturverhalten, für sehr schnell laufende Wälz- und Gleitlager, hohes Lasttragevermögen, überaus stabil bei Einfluss von Wasser, Salzwasser, Dampf sowie leichten Laugen und Säuren.

HEVOLIT PHSF 2

Syntheseöl , 26 mm²/s

Lithiumspezialseife

Gebrauchstemperatur

-60 °C bis +120 °C

Temperaturspitze

+140 °C

Drehzahl-Kennwert

n x dm 1.900.000

Spezialfett für Hochgeschwindigkeitspindellager und schnellaufenden Wälz- und Gleitlagern, auch im extremen Tieftemperturbereich

HEVOLIT XLT 2

Syntheseöl (PAO), 18 mm²/s

Lithiumseife

Gebrauchstemperatur

-60 °C bis +130 °C

Temperaturspitze

+140 °C

Drehzahl-Kennwert

n x dm 1.000.000

Dynamisch leichtes Langzeitschmierfett mit sehr niedrigem Anlaufdrehmoment bei tiefsten Temperaturen. Zur Schmierung von Wälz- und Gleitlagern, die tiefsten Temperaturen und/oder hohen Drehzahlen ausgesetzt sind