Wälz- und Gleitlagertechnik

Physikalische Schmierung – tribologisch getrennt und versorgt

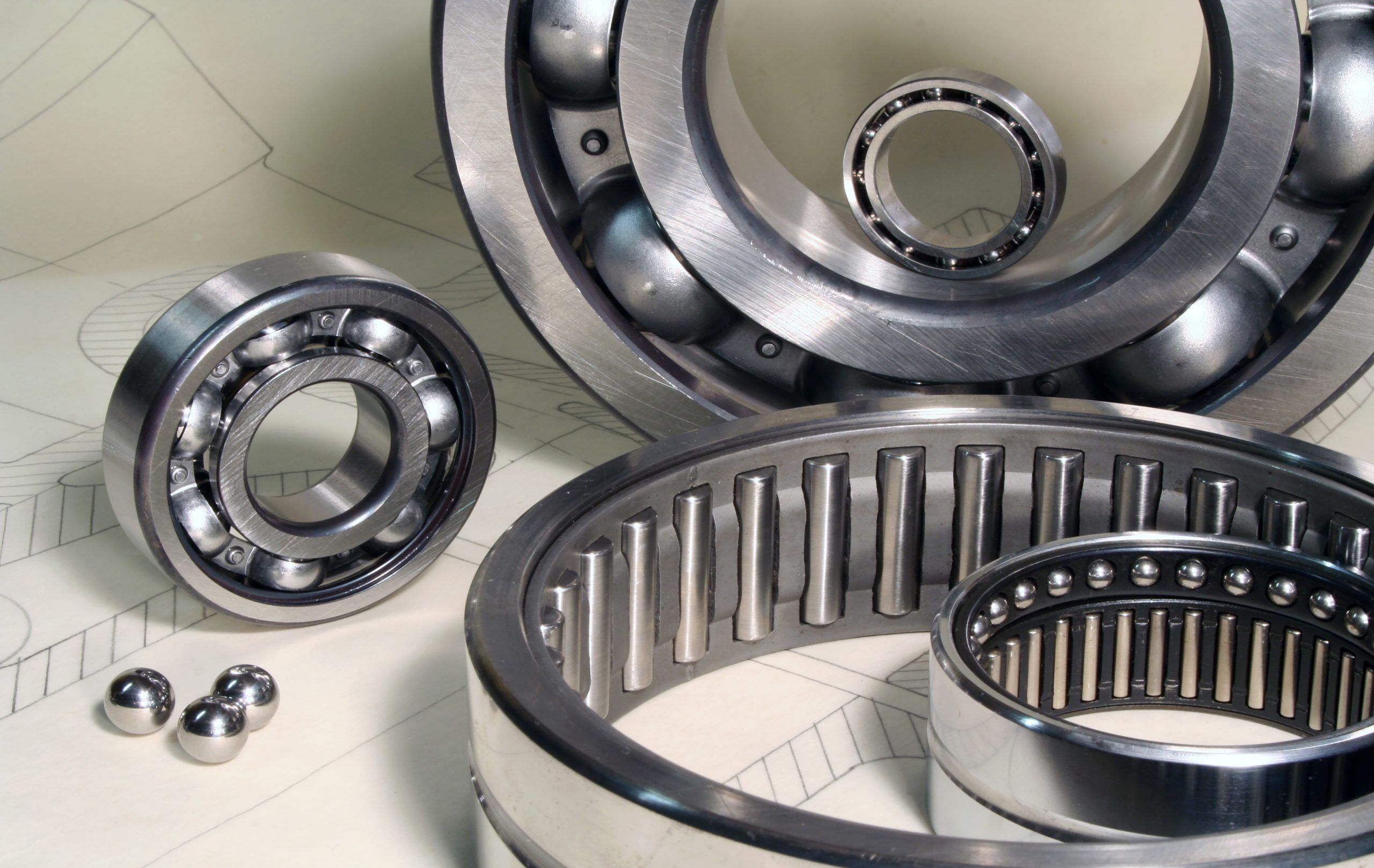

Die Wälzlager gehören zu den wichtigsten Maschinenelementen. Ob Kugel- oder Rollenlager, Radial- oder Axiallager, die Last- und Bewegungsübertragung erfolgt immer über Wälzkörper, die zwischen Laufringen oder Laufscheiben angeordnet sind. Für eine präzise Funktion der Bauteile müssen die metallischen Oberflächen unbedingt auf Abstand gehalten werden. Die zuverlässige Trennung der beiden Reibpartner, also der Wälzkörper und Laufbahnoberfläche durch geeignete Schmierstoffe wie Schmierfette, ist Voraussetzung für einen verschleißarmen oder gar verschleißfreien Betrieb der Wälzlager. In der Tribologie spricht man von der „physikalischen Schmierung“. Hauptvorteile der Wälzlager sind geringe Reibungswiderstände beim Anfahren, speziell bei tiefen Betriebstemperaturen. Sie bieten eine lange Lebensdauer sowie einen überschaubaren Wartungsaufwand. Der Einbau von Wälzlagern erfordert allerdings Sorgfalt und Präzision. Schon geringfügige Unregelmäßigkeiten an Wälzkörpern und Lagerringen führen zu verstärkten Laufgeräuschen und zu erhöhtem Verschleiß.

Es gibt die verschiedensten Lagerarten, die alle unter den Oberbegriff „Wälzlager“ fallen:

Langjährige Untersuchungen haben gezeigt, dass rund 45 % aller vorzeitig ausgefallenen Wälzlager auf eine ungeeignete oder unzureichende Schmierung zurückzuführen sind. Die daraus resultierenden Schäden reichen von leichten Oberflächenrauhigkeiten bis hin zu massiven Materialübertragungen, die zum vollständigen Versagen des Lagers führen – oft verbunden mit erheblichen Folgekosten. Weitere Ausfallursachen wie Montagefehler (ca. 25 %), Materialermüdung (ca. 9 %) oder sonstige Faktoren (ca. 21 %) unterstreichen zusätzlich die Wichtigkeit eines ganzheitlichen Lager- und Schmierkonzepts. Neben Wälzlagern spielen auch andere Lagerarten wie Linearführungen und Gleitlager eine entscheidende Rolle in der Industrie. Besonders bei Linearsystemen ist eine zuverlässige Schmierung unerlässlich, um den Verschleiß der Laufbahnen und Wälzkörper zu minimieren und die Lebensdauer der Komponenten deutlich zu verlängern.

Bei Gleitlagern, in denen sich der Wellenzapfen direkt in der Lagerschale bewegt, treten während des Betriebs erhebliche Reib- und Druckkräfte auf. Der Schmierstoff hat hierbei die Aufgabe, den direkten metallischen Kontakt der Gleitflächen zu verhindern, Reibung zu reduzieren und den Verschleiß nachhaltig zu minimieren. Für eine effektive Trennung der Reibpartner ist ein Schmierfilm mit hoher Adhäsionskraft, optimalem Nachfließverhalten sowie ausgezeichneter Temperatur- und Verschleißbeständigkeit erforderlich – insbesondere bei hohen Drehzahlen oder stark wechselnden Betriebsbedingungen. Selbst in Fällen, in denen sich bauartbedingt kein vollständiger Schmierfilm ausbilden kann, kann ein verschleißarmer Betrieb gewährleistet werden. In diesen Bereichen kann es zu lokal erhöhter Reibung und Temperaturentwicklung kommen, wodurch chemische Reaktionen zwischen Schmierstoff-Additiven und Lageroberflächen ausgelöst werden. Die dabei entstehenden tribochemischen Reaktionsschichten wirken ebenfalls schmierfähig – man spricht hierbei von sogenannter „chemischer Schmierung“.

Unsere Hochleistungsschmierstoffe sind speziell dafür entwickelt, diese Anforderungen zu erfüllen und so zur maximalen Effizienz, Lebensdauer und Zuverlässigkeit Ihrer Anlagen beizutragen.

Das für Sie perfekte tribologische Konzept gibt es ganz sicher auch für Sie ! Lassen Sie sich von unserem Team beraten!